por blogmainflame | set 17, 2024 | blog

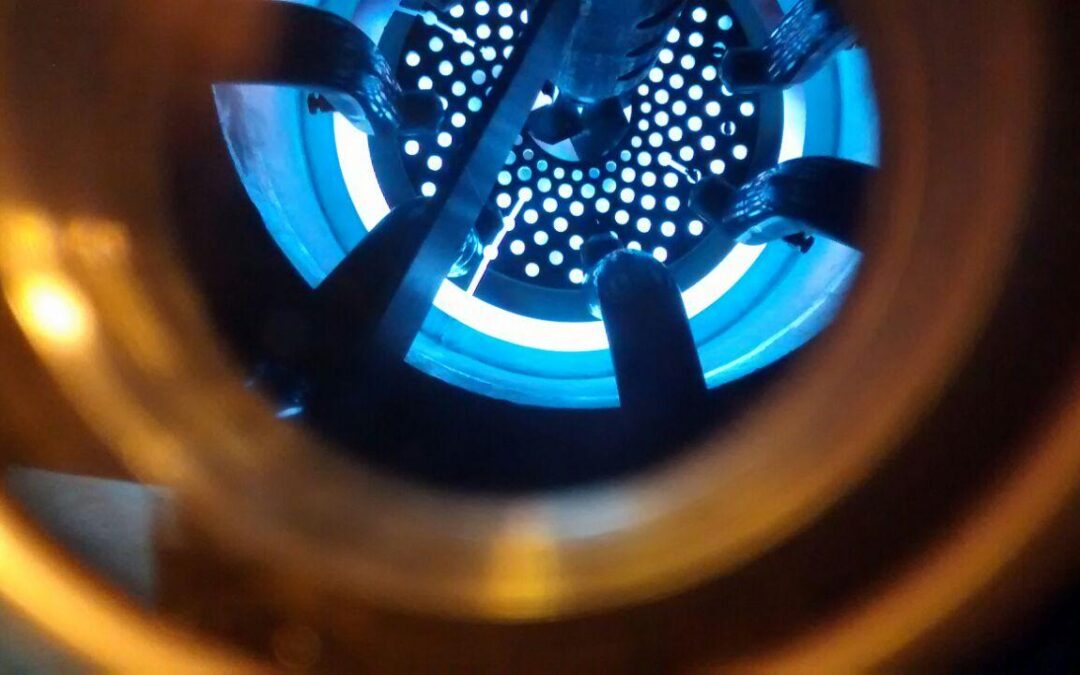

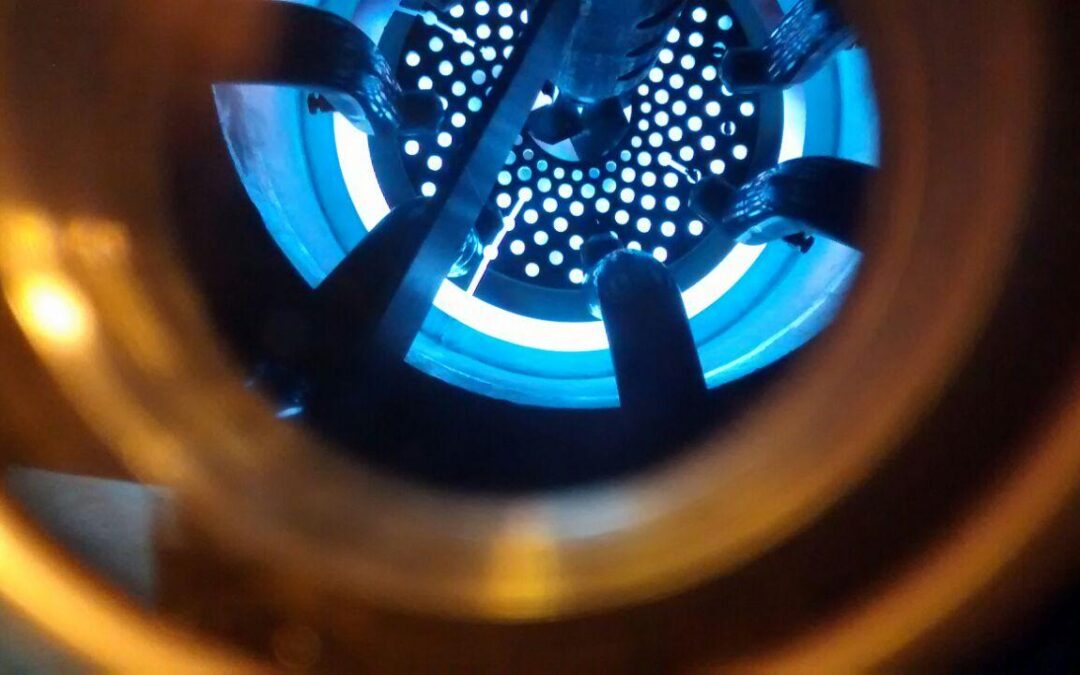

Você já parou para pensar em como os queimadores a gás impactam a eficiência e a sustentabilidade das operações industriais?

Esses dispositivos são essenciais em muitos processos, desde o aquecimento de fornos até a secagem de produtos. No entanto, para garantir que eles funcionem com máxima eficiência, é necessário mais do que apenas instalá-los, é preciso otimizar seu desempenho regularmente.

Neste artigo, vamos apresentar quatro dicas práticas para otimizar o desempenho dos queimadores a gás. Com orientações claras e diretas, você aprenderá a melhorar a eficiência da combustão, garantir uma operação segura, e manter o equipamento em conformidade com as regulamentações ambientais.

Vamos começar?

Importância do desempenho eficiente dos queimadores a gás

A eficiência dos queimadores a gás não é apenas uma questão de economia, mas também de segurança e conformidade ambiental. Quando bem ajustados e mantidos, esses queimadores podem:

- reduzir custos operacionais: queimadores eficientes consomem menos gás, o que se traduz em menor custo com combustível.

- aumentar a vida útil do equipamento: um queimador bem ajustado e mantido tem uma vida útil mais longa, reduzindo a necessidade de substituições.

- melhorar a segurança: queimadores mal ajustados podem causar acidentes e falhas graves. A manutenção e o ajuste adequados ajudam a evitar riscos de incêndio e explosões.

- cumprir regulamentações ambientais: emissões inadequadas podem levar a multas e penalidades. Manter os queimadores em conformidade com as normas ambientais é essencial.

4 dicas práticas para otimizar o desempenho de queimadores a gás

1. Ajuste adequado da relação ar/gás

O primeiro passo para otimizar o desempenho do seu queimador a gás é garantir que a relação entre ar e gás esteja corretamente ajustada. Dessa forma, garante que o combustível seja queimado de forma completa, reduzindo desperdícios e aumentando a eficiência térmica.

Como ajustar a relação ar/gás?

- Calibração: use equipamentos de medição para verificar e ajustar a proporção correta de ar e gás. Muitos queimadores têm controles que permitem ajustes finos.

- Monitoramento contínuo: realize medições periódicas para garantir que a relação se mantenha dentro dos parâmetros ideais. Ajustes podem ser necessários conforme as condições operacionais mudam.

2. Manutenção regular dos queimadores

A manutenção preventiva é uma das chaves para garantir que os queimadores a gás operem de forma eficiente e segura. Ignorar a manutenção pode levar a falhas inesperadas e a um aumento nos custos operacionais.

Por isso, verifique regularmente se há sinais de desgaste, corrosão ou acúmulo de sujeira, e remova resíduos dos bicos de combustão e câmaras para manter o fluxo de gás e ar sem obstruções.

Além disso, substitua componentes desgastados ou danificados, como válvulas e sensores, para evitar falhas.

3. Monitoramento de emissões

O monitoramento das emissões é essencial para garantir que os queimadores a gás estejam funcionando dentro das normas ambientais e para minimizar a poluição. Além disso, é uma forma de cumprir as regulamentações ambientais para evitar multas e penalidades.

Como monitorar as emissões?

- Equipamentos de medição: utilize analisadores de gases para monitorar continuamente as emissões de CO2, NOx e outros poluentes.

- Relatórios regulares: mantenha registros das medições e das condições operacionais para identificar tendências e ajustar conforme necessário.

Queimadores bem mantidos emitem menor quantidade de gases poluentes na atmosfera.

4. Uso de tecnologias de controle avançadas: automatização e otimização

O uso de tecnologias de controle avançadas pode melhorar significativamente a eficiência e a operação dos queimadores, com tecnologias como:

- Sistemas de controle automático: automatizam o ajuste da relação ar/gás e outras variáveis operacionais, garantindo uma combustão sempre eficiente.

- Sensores inteligentes: fornecem dados em tempo real sobre o desempenho do queimador, permitindo ajustes rápidos e precisos.

- Softwares de monitoramento: facilitam a análise de dados e a tomada de decisões, ajudando a otimizar o desempenho e a prever necessidades de manutenção.

Conclusão

Otimizar o desempenho dos queimadores a gás garante eficiência, segurança e conformidade ambiental. Seguindo todas as dicas apresentadas neste artigo, você pode melhorar consideravelmente a operação dos seus queimadores.

Essas práticas não só ajudam a economizar combustível e reduzir custos, mas também garantem que sua operação esteja em conformidade com as regulamentações ambientais, promovendo um ambiente de trabalho mais seguro e sustentável.

Se você deseja mais informações sobre como otimizar o desempenho dos queimadores a gás, entre em contato com um de nossos especialistas.

Manter seu equipamento em ótimas condições é um investimento que vale a pena!

Gostou das dicas para otimizar o desempenho dos queimadores a gás?

Deixe sua opinião nos comentários e não se esqueça de curtir nossas redes sociais! Acompanhe nosso blog para mais novidades e informações úteis.

por blogmainflame | set 3, 2024 | blog

Se você já trabalhou com sistemas de combustão, sabe que a supervisão e o comissionamento são fundamentais para garantir que tudo funcione perfeitamente.

Vamos explicar sobre porque esses processos são tão importantes e como eles podem fazer toda a diferença na qualidade, segurança e conformidade do seu sistema. Acompanhe!

Entendendo o conceito de supervisão e comissionamento em sistemas de combustão

Supervisão é o ato de acompanhar e monitorar o processo de instalação e operação de um sistema de combustão. O objetivo é garantir que todas as etapas sejam realizadas de acordo com os padrões estabelecidos.

Já o comissionamento é o processo mais detalhado e técnico. Envolve a verificação e validação de que o sistema de combustão está funcionando como deveria antes de ser oficialmente entregue ao cliente.

Sua prática contempla testar todos os componentes, calibrar o sistema e garantir que ele opere com a eficiência máxima.

Fases do processo de comissionamento: da instalação à operação

O comissionamento é dividido em algumas fases importantes. Entre elas:

- Planejamento: plano detalhado com objetivos, recursos necessários e procedimentos de teste.

- Instalação: a equipe instala todos os componentes do sistema de combustão com suporte da supervisão.

- Testes funcionais: envolve ligar o sistema e verificar se todos os componentes estão funcionando como esperado

- Calibração: garante que o sistema opere com a máxima eficiência e precisão. Um dos métodos é ajustar controles e sensores.

- Verificação: como etapa final, verifica-se se o sistema atende a todos os requisitos e especificações para garantir que não haja problemas antes da entrega.

Garantindo conformidade com normas e regulamentos durante o comissionamento

Manter a conformidade com normas e regulamentos é uma parte vital do comissionamento. Normas como a NR-13, que regulamenta caldeiras e vasos de pressão, e outros regulamentos técnicos devem ser seguidos à risca.

O não cumprimento dessas normas pode resultar em multas e, mais importante, em problemas de segurança.

Durante o comissionamento, é importante:

- Verificar documentação: assegure-se de que toda a documentação técnica esteja em ordem. Isso inclui manuais de operação, certificados de conformidade e relatórios de teste.

- Realizar testes de conformidade: além dos testes funcionais, é necessário realizar testes específicos para garantir que o sistema esteja em conformidade com todas as normas aplicáveis.

Auditorias regulares: auditorias regulares ajudam a garantir que o sistema continue a cumprir os regulamentos após o comissionamento. É uma forma de prevenir problemas antes que eles ocorram.

Supervisão de montagem: assegurando qualidade e integridade do sistema

A supervisão de montagem garante que o sistema de combustão esteja montado com qualidade e integridade. Isso envolve verificar cada etapa da montagem, desde a instalação inicial até os testes finais.

Abaixo, confira todas as etapas necessárias.

Inspeção de componentes

Verifique cada componente antes da montagem. Certifique-se de que estão livres de danos e atendam às especificações.

Monitoramento da montagem

Acompanhe a montagem de perto. Isso inclui garantir que todos os componentes estejam sendo instalados corretamente e que os procedimentos de montagem estejam sendo seguidos.

Teste de integração

Depois que a montagem estiver completa, realize testes de integração para garantir que todos os componentes funcionam bem juntos. Isso ajuda a identificar e corrigir problemas antes que o sistema entre em operação.

Feedback e ajustes

Caso algum problema seja identificado, forneça feedback imediato e faça os ajustes necessários. Isso é essencial para assegurar que o sistema esteja funcionando corretamente e atenda às expectativas de desempenho.

Conclusão

A supervisão e o comissionamento são etapas importantes na instalação de sistemas de combustão. Elas garantem que o sistema funcione com segurança, eficiência e de acordo com as normas regulamentares.

Ao seguir um processo de comissionamento rigoroso e supervisionar a montagem cuidadosamente, você garante não apenas a qualidade do sistema, mas também a segurança dos usuários e a conformidade com as leis.

Lembre-se, investir tempo e esforço nessas etapas pode evitar problemas futuros e garantir um funcionamento ótimo do sistema.

Se você tiver dúvidas ou precisar de assistência, não hesite em procurar nossos profissionais qualificados. Eles são seus aliados na jornada para um sistema de combustão seguro e eficiente.

O que achou do artigo? Deixe sua opinião nos comentários e não esqueça de curtir nossas redes sociais.

Para mais dicas e informações sobre supervisão e comissionamento em sistemas de combustão, continue acompanhando nosso blog.

Seu feedback é essencial!

por blogmainflame | ago 20, 2024 | blog

Nos últimos anos, as indústrias de alta tecnologia têm experimentado uma verdadeira revolução em seus sistemas de combustão. Isso se deve à crescente demanda por maior eficiência, sustentabilidade e inovação.

À medida que o mundo se torna mais consciente das questões ambientais e busca reduzir suas emissões de gases de efeito estufa, o setor de combustão está evoluindo rapidamente.

Hoje veremos como as indústrias estão adaptando e aprimorando seus sistemas de combustão para atender às novas exigências e o que podemos esperar para o futuro.

Inovações tecnológicas em sistemas de combustão de alta tecnologia

Combustão de baixo carbono

Essas tecnologias visam reduzir as emissões de gases nocivos como CO₂ e NOx. Entre elas, destacam-se as células de combustível e a captura e armazenamento de carbono (CCS).

As células de combustível, por exemplo, geram eletricidade com uma eficiência muito maior e com menores emissões.

Hidrogênio

Outra inovação relevante é o uso de hidrogênio como combustível. O hidrogênio pode ser utilizado em células de combustível ou motores de combustão interna, oferecendo uma alternativa limpa aos combustíveis fósseis.

Essa tecnologia está ganhando destaque por sua capacidade de reduzir significativamente as emissões de carbono.

Combustão inteligente

As tecnologias de combustão mais inteligentes estão em ascensão. Equipamentos modernos agora incorporam sensores e sistemas de controle que ajustam automaticamente a taxa de combustão e a eficiência energética.

Além de melhorarem a eficiência, essas tecnologias também aumentam a segurança dos processos.

Adaptações necessárias para novas demandas

À medida que novas tecnologias emergem, as indústrias precisam adaptar seus sistemas de combustão para atender às novas demandas, como a integração de fontes de energia renovável, como biomassa e resíduos.

Para isso, os sistemas de combustão devem ser projetados para lidar com a variabilidade e as características específicas desses combustíveis alternativos.

A crescente complexidade dos sistemas também exige uma atualização nas habilidades dos operadores e na manutenção dos equipamentos. É necessário treinar as equipes para operar e gerenciar tecnologias mais avançadas, bem como para realizar manutenção preventiva e corretiva com maior eficiência.

A adaptação envolve a atualização das infraestruturas existentes para integrar novos componentes e sistemas. Elas podem exigir investimentos significativos, mas é essencial para garantir que as indústrias possam aproveitar os benefícios das novas tecnologias sem comprometer a eficiência ou a segurança.

Desafios enfrentados nessa evolução

Apesar das inovações, a evolução dos sistemas de combustão enfrenta vários desafios:

Custo

Muitas das novas tecnologias são caras para implementar, o que pode ser um entrave para empresas com orçamentos mais restritos.

Resistência a mudanças

Adotar novas tecnologias pode envolver a reestruturação de processos e a adaptação às novas formas de operação, o que pode ser difícil para algumas organizações.

Testes com novos materiais

A necessidade de desenvolver e testar novos materiais que resistam a condições extremas de operação é um desafio técnico considerável.

Integração de tecnologias de combustão

A integração de tecnologias de combustão avançadas com sistemas existentes também podem ser complexas. As empresas precisam garantir que a transição seja feita de forma suave para evitar interrupções na produção e garantir a continuidade das operações.

Impacto das novas tecnologias nos processos de combustão

As novas tecnologias de combustão estão transformando os processos industriais, e para melhor. Acompanhe os benefícios abaixo!

Eficiência energética

A eficiência energética dos sistemas melhorou, resultando em menor consumo de combustível e redução dos custos operacionais. Como exemplo, tecnologias de recuperação de calor e a cogeração permitem uma melhor utilização da energia gerada, o que reduz o desperdício.

Redução nas emissões de poluentes

A redução das emissões é outro impacto importante. Tecnologias de combustão de baixo carbono, como as células de combustível e a captura de carbono, ajudam a minimizar a pegada de carbono das operações industriais.

Essa medida contribui para a sustentabilidade ambiental e ajuda as empresas a atenderem às regulamentações ambientais cada vez mais rigorosas.

Sistemas inteligentes

A capacidade de monitorar e ajustar os sistemas em tempo real permite uma operação mais segura e eficiente, minimizando riscos e maximizando o desempenho.

Um dos impactos positivos das novas tecnologias de combustão é a redução das emissões de poluentes na atmosfera

O que esperar do futuro dos sistemas de combustão?

O futuro dos sistemas de combustão promete ser ainda mais inovador e sustentável. Espera-se que as tecnologias de combustão continuem a evoluir, com um foco crescente em soluções que combinem alta eficiência e baixas emissões.

Tecnologias emergentes, como a combustão assistida a plasma, estão se destacando e podem se tornar mais comuns em aplicações industriais.

A integração de fontes de energia renovável será uma tendência crescente. Espera-se que as tecnologias de combustão se tornem cada vez mais adaptáveis, permitindo o uso eficiente de combustíveis renováveis e reduzindo a dependência de fontes fósseis.

Além disso, a automação e a digitalização dos processos de combustão devem se intensificar. A utilização de inteligência artificial e aprendizado de máquina para otimizar o controle e a operação dos sistemas promete aumentar ainda mais a eficiência e a segurança.

Como vimos, a evolução dos sistemas de combustão em indústrias de alta tecnologia está em pleno progresso, com inovações que visam melhorar a eficiência, reduzir as emissões e promover a sustentabilidade.

À medida que enfrentamos desafios e aproveitamos novas oportunidades, o futuro promete um setor de combustão mais limpo e eficiente.

As indústrias que se adaptarem rapidamente a essas mudanças estarão bem posicionadas para liderar o caminho rumo a um futuro energético mais sustentável.

Quer saber mais sobre a evolução dos sistemas de combustão e ficar por dentro das novidades do setor? Diga-nos o que achou do artigo nos comentários!

Não se esqueça de curtir nossas redes sociais e seguir nosso blog para acompanhar todas as inovações e tendências.

por blogmainflame | ago 6, 2024 | blog

Se você já se perguntou sobre os materiais que permitem a construção de sistemas de combustão eficientes e duráveis, você está no lugar certo. Neste artigo, vamos conhecer os avanços mais recentes em materiais refratários, que desempenham um papel crucial na proteção e eficiência de sistemas que operam em altas temperaturas.

Iremos descobrir como esses materiais evoluem, os benefícios que oferecem e suas aplicações práticas. Acompanhe!

Novos materiais refratários desenvolvidos

Os materiais refratários são projetados para suportar temperaturas extremamente altas sem perder suas propriedades mecânicas. Recentemente, a pesquisa e a tecnologia têm proporcionado inovações significativas nessa área. Vamos dar uma olhada nos mais recentes desenvolvimentos:

Cerâmicas avançadas

As cerâmicas avançadas, como o carbeto de silício (SiC) e o nitreto de boro (BN), mostram excelentes propriedades de resistência ao calor e à corrosão. Estes materiais são utilizados em ambientes que exigem alta resistência térmica e estabilidade química.

Refratários baseados em nanotecnologia

Os refratários baseados utilizam nanopartículas para melhorar a condutividade térmica e a resistência ao desgaste. As nanopartículas ajudam a criar uma estrutura mais uniforme e resistente, aumentando a vida útil do material.

Refratários de alta performance

Novos compostos cerâmicos com aditivos especiais têm sido desenvolvidos para resistir a condições extremas. Esses materiais são projetados para suportar ciclos térmicos e choques térmicos mais rigorosos, o que é crucial para aplicações em fornos e reatores industriais.

Materiais refratários com revestimentos avançados

Revestimentos de proteção avançados estão sendo aplicados a materiais refratários para melhorar sua resistência a ataques químicos e erosão. Esses revestimentos ajudam a prolongar a vida útil dos materiais em ambientes agressivos.

Benefícios de durabilidade e eficiência dos novos materiais

Os avanços recentes em materiais refratários têm trazido benefícios significativos em termos de durabilidade e eficiência. Vejamos alguns dos principais benefícios:

Maior vida útil

Os novos materiais refratários, especialmente aqueles com nanotecnologia e revestimentos avançados, têm uma vida útil significativamente maior. Eles reduzem a necessidade de substituições frequentes e manutenção, resultando em economias a longo prazo.

Eficiência energética

Materiais refratários mais eficientes ajudam a melhorar a eficiência energética dos sistemas de combustão. Eles retêm e conduzem o calor de forma mais eficaz, reduzindo as perdas de energia e melhorando o desempenho geral do sistema.

Resistência a condições extremas

Os novos materiais são projetados para suportar condições extremas, como altas temperaturas e ambientes corrosivos. Dessa forma, eles podem operar de forma mais confiável em ambientes industriais rigorosos.

Menor impacto ambiental

A durabilidade e a eficiência dos novos materiais refratários também têm um impacto ambiental positivo. Menos substituições e manutenção significam menos resíduos e uma menor pegada ecológica.

A inovação em materiais refratários garante inúmeros benefícios para os sistemas de combustão industrial

Aplicações práticas dos materiais refratários

Indústria metalúrgica

Na indústria metalúrgica, materiais refratários são usados em fornos e fornalhas para derretimento e fundição de metais. Os avanços recentes garantem que esses fornos funcionem de forma mais eficiente e durável.

Indústria de energia

Em usinas de energia, materiais refratários são essenciais para proteger os sistemas de combustão em caldeiras e geradores. A melhoria na eficiência desses materiais contribui para uma produção de energia mais limpa e eficiente.

Indústria química

Nos processos químicos industriais, materiais refratários são utilizados em reatores e fornos. A resistência a ambientes corrosivos e temperaturas extremas é indispensável para a integridade e eficiência dos processos químicos.

Indústria de vidro e cerâmica

Para a produção de vidro e cerâmica, materiais refratários são usados em fornos de fusão. Os novos materiais melhoram a qualidade do produto final e reduzem o tempo de inatividade devido a reparos.

Comparação com materiais tradicionais

Comparar os novos materiais refratários com os tradicionais é importante para entender o impacto das inovações. Vamos ver como eles se comparam:

Durabilidade

Os materiais refratários tradicionais, como o tijolo refratário e os materiais baseados em alumina, têm uma vida útil limitada em comparação com as novas cerâmicas avançadas e revestimentos. Os novos materiais oferecem maior resistência a choques térmicos e corrosão.

Eficiência energética

Tradicionalmente, os materiais refratários tinham uma eficiência energética moderada. As novas tecnologias, como os materiais baseados em nanotecnologia, proporcionam melhor retenção e condução de calor, melhorando a eficiência geral.

Custo

Embora os novos materiais refratários possam ter um custo inicial mais alto, eles frequentemente resultam em economia a longo prazo devido à sua durabilidade e menor necessidade de manutenção.

Comparados aos materiais tradicionais, eles podem reduzir os custos operacionais ao longo do tempo.

Impacto ambiental

Os materiais tradicionais podem exigir substituições frequentes e ter um impacto ambiental maior devido ao descarte constante. Os novos materiais, com sua maior durabilidade e eficiência, têm um impacto ambiental menor.

Tendências futuras em materiais refratários

O campo dos materiais refratários está em constante evolução, e várias tendências futuras prometem continuar a transformar a indústria:

Integração com tecnologias inteligentes

Espera-se que os materiais refratários sejam integrados com tecnologias inteligentes que monitoram e ajustam as condições de operação em tempo real, o que pode melhorar ainda mais a eficiência e a durabilidade dos sistemas de combustão.

Avanços em materiais nanocompósitos

O uso de nanocompósitos está em ascensão, prometendo materiais refratários ainda mais resistentes e eficientes. Esses materiais têm potencial para revolucionar a indústria, oferecendo melhor desempenho em condições extremas.

Desenvolvimento de materiais sustentáveis

A busca por materiais refratários mais ecológicos está crescendo. Espera-se que novos desenvolvimentos incluam materiais que sejam não apenas mais duráveis, mas também mais sustentáveis e recicláveis.

Inovações em revestimentos

A pesquisa contínua em revestimentos avançados promete melhorar ainda mais a proteção dos materiais refratários contra ataques químicos e erosão, aumentando sua vida útil e eficiência.

Conclusão

Os avanços em materiais refratários têm trazido mudanças significativas para os sistemas de combustão.

Com novas cerâmicas avançadas, nanotecnologia e revestimentos inovadores, a durabilidade e eficiência dos sistemas de combustão estão melhorando constantemente.

A comparação com materiais tradicionais destaca os benefícios claros desses novos desenvolvimentos, e as tendências futuras prometem ainda mais inovações.

À medida que a tecnologia avança, podemos esperar que os materiais refratários continuem sua função crítica na melhoria da eficiência e na redução do impacto ambiental dos sistemas de combustão.

Compartilhe o que achou sobre os avanços em materiais refratários! Adoramos ouvir sua opinião.

Siga nossas redes sociais para atualizações contínuas e não perca nenhuma novidade no nosso blog sobre as últimas inovações em sistemas de combustão.

por blogmainflame | jul 23, 2024 | blog

Os queimadores industriais estão presentes em muitos processos de fabricação e geração de energia. Eles garantem que o calor necessário seja fornecido de maneira eficiente e segura. No entanto, para manter um desempenho ideal, é necessário analisar a performance desses equipamentos regularmente.

Neste artigo, veremos os métodos e ferramentas utilizados para a análise de queimadores industriais, discutindo como interpretar os dados obtidos e os benefícios dessa prática para a eficiência e segurança dos queimadores. Confira!

Importância da análise de performance para queimadores industriais

A análise de performance ajuda a identificar problemas como combustão incompleta, emissões excessivas e falhas no controle de temperatura.

Imagine que, em um processo de fabricação, um queimador que não está funcionando corretamente pode resultar em desperdício de combustível, aumento dos custos operacionais e até mesmo em riscos de segurança.

Portanto, analisar a performance de um queimador não é só uma questão de manter a eficiência, mas também de garantir a segurança operacional.

Métodos de medição e análise de performance de queimadores industriais

Para avaliar a performance de um queimador, diversos métodos de medição e análise são utilizados. Vamos detalhar alguns dos mais importantes:

Balanço de energia

Este método mede a entrada e a saída de energia no sistema do queimador, como a energia do combustível queimado, a energia do ar de combustão e a energia do calor liberado. O balanço de energia ajuda a determinar a eficiência do queimador e identificar qualquer perda de energia no sistema.

Análise de emissões atmosféricas

Medir os gases emitidos durante a combustão garante que os limites estabelecidos pelas regulamentações ambientais sejam respeitados, prevenindo a poluição e mantendo a operação do queimador dentro dos padrões legais.

Sistema de aquisição de dados

Este sistema registra as temperaturas medidas pelos termopares em tempo real. Ele é fundamental para monitorar a performance do queimador e ajustar os parâmetros operacionais conforme necessário.

Termopares e controlador de temperatura

Os termopares medem a temperatura em diferentes pontos da fornalha. Um controlador de temperatura é utilizado para regular a temperatura do sistema, garantindo uma operação estável e eficiente.

Válvulas solenoides

As válvulas solenoides fazem a segurança da instalação, liberando ou bloqueando o combustível para o queimador

Válvulas borboleta de controle

As válvulas borboleta de controle controlam o fluxo de combustível para o queimador, ajustando a mistura de ar e combustível e garantindo uma combustão eficiente.

Ferramentas avançadas para avaliação de queimadores

As ferramentas avançadas proporcionam uma visão mais detalhada e precisa do desempenho dos queimadores. Entre essas ferramentas, destacam-se:

Modelagem CFD (Computational Fluid Dynamics)

A modelagem CFD é uma técnica avançada usada para simular o comportamento dos gases e o fluxo de ar em queimadores e câmaras de combustão.

Ferramentas como o CFD++ permitem simular escoamentos complexos e prever o comportamento do queimador em diferentes condições operacionais.

Cinética química

São utilizados alguns softwares para entender as reações químicas que ocorrem durante a combustão.

Esses softwares ajudam a analisar a evolução das temperaturas e pressões, ajustando os coeficientes das reações químicas para otimizar o desempenho do queimador.

Analisadores de gases

Utilizados para medir a composição dos gases de combustão, esses dispositivos podem ser portáteis ou fixos. Eles fornecem dados valiosos sobre a eficiência da combustão e a conformidade com as regulamentações ambientais.

Como interpretar os dados de performance e agir conforme os resultados?

Interpretar os dados de performance ajuda a tomar decisões informadas sobre ajustes e manutenções. Confira alguns passos para ajudar na interpretação e ação.

Análise dos dados de temperatura

Verifique se há áreas de temperatura anormalmente alta ou baixa para indicar problemas como uma combustão desigual ou falhas no controle de temperatura.

Revisão das emissões de gases

Compare os dados de emissões com os limites regulamentares. Emissões excessivas podem sinalizar uma combustão incompleta ou problemas na mistura de ar e combustível.

Avaliação do balanço de energia

Analise o balanço de energia para identificar qualquer perda de eficiência. Ajuste os parâmetros do queimador para melhorar a eficiência e reduzir desperdícios.

Ajustes e manutenção

Com base na análise, faça os ajustes necessários no queimador. Realize manutenções corretivas ou preventivas para garantir que o equipamento continue operando de maneira ideal.

A análise das emissões de gases é uma das formas de interpretar a performance dos queimadores industriais.

Benefícios da análise regular para a eficiência e segurança dos queimadores

Realizar uma análise regular da performance dos queimadores traz diversos benefícios. Vamos conhecer os principais:

Maior eficiência energética

Uma análise regular ajuda a otimizar a combustão, garantindo que o combustível seja utilizado de maneira eficiente, reduzindo o desperdício e os custos operacionais.

Segurança aumentada

Manter o queimador em boas condições ajuda a prevenir falhas que podem resultar em acidentes ou riscos de segurança. A análise periódica garante que o equipamento esteja funcionando dentro dos parâmetros seguros.

Redução da poluição

A análise das emissões de gases permite que você ajuste o queimador para minimizar a poluição, cumpra as regulamentações ambientais e proteja o meio ambiente.

Maior durabilidade do equipamento

Manter o queimador em bom estado prolonga sua vida útil. A análise regular e a manutenção adequada evitam desgastes prematuros e falhas.

Melhoria na qualidade do produto

Em processos de fabricação, um queimador bem ajustado garante que o calor fornecido seja consistente, melhorando a qualidade dos produtos fabricados.

Como vimos, a análise de performance de queimadores industriais é fundamental para garantir a eficiência, segurança e sustentabilidade das operações.

Utilizando métodos e ferramentas avançadas, e interpretando corretamente os dados obtidos, você pode otimizar o desempenho do seu queimador e alcançar melhores resultados.

Mantenha a prática de análise regular e aproveite os benefícios de um sistema de combustão bem ajustado.

Gostou do artigo sobre análise de performance de queimadores industriais? Deixe sua opinião nos comentários abaixo e não se esqueça de curtir nossas redes sociais!

Acompanhe nosso blog para mais novidades e insights sobre métodos e ferramentas para otimizar o desempenho dos seus queimadores.

Página 1 de 1712345...10...»Última »